Meine Erfahrungen zum Thema Schweißkurs VHS Duisburg. Die VHS Duisburg bietet die Möglichkeit kostengünstig einen guten Schweißkurs zu besuchen. Der Schweißkurs findet an zehn Abenden in den Räumen des ‘Friedrich-Albert-Lange’ Berufskollegs in Duisburg statt. Dozent ist ein Lehrer, welcher die angehenden Metallbauer sowohl in der Theorie als auch in der Praxis im Bereich Schweißkunde unterrichtet.

Der Kurs hat die genaue Bezeichnung ‘Schweißtechnik in Theorie und Praxis Grundkurs Einführung in das Lichtbogenschweißen und Schutzgasschweißen für den Freizeitbereich’ und wird jedes Semester einmal angeboten. Zusätzlich gibt es noch einen Aufbaukurs mit dem Titel ‘Schweißtechnik in Theorie und Praxis Aufbaukurs’, welcher jedoch nur jedes zweite Semester stattfindet und auf den Einführungskurs aufbaut.

Schweißkurs VHS: Thematische Inhalte

- Unterschiede der verschiedenen Schweißverfahren (Anwendungs-/Einsatzgebiete)

- Lichtbogenhandschweißen (E-Hand)

- Metallschweißen mit inerten Gasen (MIG-Schweißen)

- Metallaktivgasschweißen (MAG-Schweißen)

- Wolfram-Inertgasschweißen (WIG-Schweißen)

- Sicherheitsbestimmungen Schweißen

- Ultraviolette Strahlung

- Gefährlich für die Haut und Augen (kann starke Verbrennungen der Haut und zur Narbenbildung der Hornhaut führen)

- Deshalb auch zwingend die Verwendung von Handschuhen und einer Maske, welche sowohl die Augen (spezielle abdunkelnde Gläser) als auch die Gesichtshaut schützt

- Hitze-Entwicklung

- Wärmeabstrahlung beim Schweißvorgang (Sonnenbrand-Effekt)

- Spritzerflug – alle brennbaren Materialien weit weg räumen

- Achtung hohe Stromstärke

- eine Längsdurchströmung von ca. 100 mA kann bereits Herzkammerflimmern auslösen

- keine nasse Kleidung, da diese sehr leitfähig ist

- Verwendung einer isolierenden Fußmatte

- Natürlich sollte der Stromkreislauf durch einen FI-Schutzschalter abgesichert sein

- Absaugung oder gute Belüftung des Schweißplatzes aufgrund von (giftigen) Gasen, welche sich beim Schweißvorgang bilden

- Ultraviolette Strahlung

- Materialkunde

- Möglichkeiten der Trennung von Werkstoffen

- Schweißnahtvorbereitung und auch Nachbereitung

- Einweisung Schweißgerät

Schweißkurs VHS: Detaillierter Ablauf der zehn Abende

Am ersten Abend wurde eine theoretische Einführung mit den unterschiedlichen Schweißverfahren erarbeitet und anhand eines Lehrvideos gezeigt. Auch wenn es sich sehr trocken anhört, so war die Zeit dennoch relativ schnell vorbei.

Am zweiten Abend haben wir in der “Materialkammer” Flachstahl mit einer Hydraulikstanze/-presse zurecht geschnitten. Dafür haben wir mit einem Winkel, einem Metalllineal und einer Anreißnadel 15 cm Stücke auf einem Flachstahl von einer Stärke von 10 mm, einer Breite von 100 mm und einer Länge von 6000 mm (6 m) angerissen. Danach haben wir das lange Stück Stahl in die Hydraulikpresse eingeführt. Anschließend sind wir in den Lehrraum zurück, wo wir uns alle ausgerüstet haben (Schutzausrüstung). Der Dozent hat uns in die Nutzung des Elektrodenschweißgeräts eingewiesen:

- Polung bei Verwendung von rutil-cellulose und doppelt rutilumhüllten Elektroden

- Anordnung des Werkstücks auf der Arbeitsfläche

- Führung der Elektrode

- Elektrode wird ziehend und NICHT stechend geführt

- Als Rechtshänder für gewöhnlich von links nach rechts

- Der Winkel zwischen Werkstück und Elektrode beträgt je nach Schweißnaht zwischen 45 und 60°

Anschließend hat er dann auch einige Male gezeigt, wie dies in etwa auszusehen hat. Abschließend für den zweiten Abend durfte jeder selber mehr oder weniger erfolgreich probieren.

Am dritten Abend ging es in die Werkstatt: Dort haben wir zuerst ein paar “Bleche” vorbereitet (mit einem Winkelschleifer und Schruppscheibe blank gemacht, da eine dünne Zunderschicht vom Walzen sich auf dem Blech befindet, welche die elektrische Leitfähigkeit stark einschränkt). Anschließend sind wir zu zweit in die Kabinen gegangen und haben Raupen auf das Blech gelegt. Dies haben wir mit einer 3,2 mm Elektrode auf einem 10 mm Blech gemacht. Dafür haben wir am Gerät ca. 120 Ampere eingestellt (Faustformel ist Elektrodendurchmesser x 40 = Amperezahl). In dem folgenden Bild könnt ihr die Ergebnisse sehen, welche doch stark ausbaufähig sind:

Am vierten Abend haben wir das gleiche Spiel gemacht, jedoch ein bisschen an den Parametern gespielt. Diesmal statt dem 10 mm Blech nur ein 2,5 mm Blech und statt der 3,2 mm Stabelektrode konnten wir unterschiedliche 2,5 mm Elektroden ausprobieren. Ich muss sagen, dass ich mich in RR12 bzw. RR6 (Alte Norm) Elektroden verliebt habe. Insgesamt lässt sich die Elektrode sehr gut führen und die entstehende Schlacke, welche das Schweißbad vor dem bösen Sauerstoff schützt, löst sich von alleine ab, so dass man nur mit der Drahtbürste leicht über die Schweißnaht gehen muss.

Nachdem wir nun halbwegs geübt waren im Umgang mit dem Elektrodenhalter, haben wir am fünften Abend zwei Bleche auf Stoß geschweißt. Zuerst hat der Dozent uns dies gezeigt und anschließend wurden wir wieder in unsere Schweißkabinen entlassen. In unserer Kabine haben wir mit einem kleinen Abstand (ca. 2-3 mm – Faustformel ist hier der Durchmesser der Elektrode) die Blechkanten aneinander gelegt und anschließend an den beiden äußeren Punkten zwei Schweißpunkte gesetzt, damit sich die Bleche nicht beim Schweißvorgang verziehen. Anschließend mit der Elektrode die entstandene I-Naht gesetzt. Um zu prüfen, wie gut die Qualität der Schweißnaht ist, kann man das Blech sehr gut in einem Schraubstock einspannen und mit einem schweren Hammer mehrmals dort gegen hauen, um zu sehen, wann und an welcher Stelle das Blech bricht. Bei mir hatten die beiden Blechstücke fast einen rechten Winkel zueinander bevor diese an der Schweißnaht gerissen sind. Auch dort konnte man an einigen wenigen Stellen sehr gut Schlackeinschlüsse erkennen, welche die Qualität der Schweißnaht stark reduzieren.

HALBZEIT! Ja die Hälfte des Schweißkurses war schon um. Die Abende vergingen wie im Flug. Der Dozent und die Gruppe harmonisierten sehr gut.

Statt des dicken Blechs haben wir dies nun auch erst mit dünnerem Blech probiert (5 mm statt 10 mm).

Da es nicht nur bei I-Nähten bleiben sollte, haben wir am sechsten Abend mit Kehlnähten bzw. Doppelkehlnähten begonnen. Dazu haben wir Flachstahl 20 x 10 auf eine Länge von 150 mm mit einem Bolzenschneider geschnitten. Die entsprechenden Stücke konnten nun super hochkant auf ein Blech gestellt werden, um anschließend von beiden Seiten mit einer Schweißnaht verbunden zu werden. Natürlich wurden auch hier wieder vorher alle Metallteile mit einem Winkelschleifer blank gemacht, um eine bessere Schweißverbindung zu haben. Mit ein bisschen Übung gingen auch die Kehlnähte einfach von der Hand.

Die letzte Schweißnahtart welche wir in dem Schweißkurs kennen gelernt haben, war die Außenecknaht (7. Abend). Dazu haben wir zwei Stücke Flachstahl in den Maßen 6 x 100 x 150 mm mit einem Metallwinkel in einem 90 Grad Winkel befestigt, so dass sich die beiden Außenkanten gerade eben so treffen. Alleine das gerade Ausrichten der beiden Stahlstücke war gefühlt schon die erste Meisterleistung für diesen Abend. Dann wieder an den beiden Außenseiten jeweils einen etwas dickeren Schweißpunkt gesetzt, um anschließend den Metallwinkel entfernen zu können, damit dieser nicht beim Schweißen unnötig leiden muss. Danach das Konstrukt so aufgestellt, dass die Außenecke nach oben zeigt und mit einer 2,5 mm Stabelektrode verschweißt. Anschließend das ganze Konstrukt gedreht, so dass auf der Innenseite die Kehlnaht in Wannenlage (PA) geschweißt werden kann, da so das Schweißbad so gut wie gar nicht verlaufen kann. Eine Wannenlage sollte, wo möglich, als Schweißposition gewählt werden.

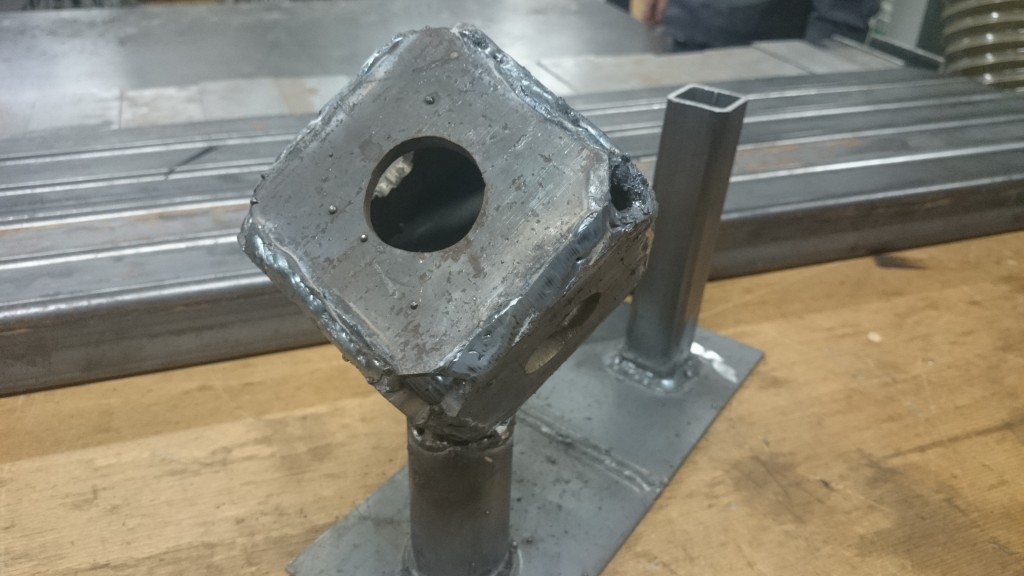

Da natürlich unterschiedliches Talent und Können in dem Schweißkurs vorhanden war, wurde am achten Abend unterschiedlich auf die Gruppe eingegangen. Teilnehmer, die noch Hilfe in den bereits genannten Schweißpositionrn und Schweißparametern brauchten, konnten auf den Dozenten zurückgreifen. Für mich hatte der Dozent etwas Besonderes ausgesucht. Ich durfte einen Würfel aus nicht 100%ig sauber geschnittenen und nicht ganz quadratischen Blechen erstellen, welche Abfälle von Abschlussprüfungen waren. Dazu als erstes den Würfel mit Winkel bestückt, Seite für Seite “durchgepunktet”, um anschließend mit einer großen Elektrode zu versuchen, die Außenecknähte zu setzen. Das Ergebnis könnt ihr hier begutachten:

Am neunten Abend haben wir den Plasma-Schneider in Aktion gesehen. Beeindruckend wie gut das Teil durch selbst dickeres Material geht. Zudem konnte wir einen kurzen Einblick in das MAG-Schweißen gewinnen. Als erstes haben wir die Komponenten eines Schutzgasschweißgeräts zum MAG-Schweißen anhand eines ESAB-Schweißgeräts erarbeitet. Naja – wäre insgesamt ziemlich viel das genau zu erklären, jedoch kommt vorne aus der Pistole ein Schweißdraht (ähnlich bei der Elektrode, jedoch im Normalfall zwischen 0,8 und 1,2 mm Durchmesser) und ein Schutzgas (selbe Funktion wie die Schlacke), welches vor einer Reaktion mit dem Sauerstoff schützt. Auch das ein solches Gerät normalerweise über eine Kühlung der Pistole verfügt (günstige Geräte werden mit Luft, teure Industrie-Geräte mit Wasser gekühlt). An dem Gerät hat man mehr Einstellmöglichkeiten und muss auch auf mehr Sachen achten:

- Es muss der Volumenstrom (Menge an Gas, welche innerhalb eines Zeitfensters befördert wird) eingestellt werden

- Man kann einstellen, wie viel Meter Draht pro Minute befördert werden soll

- Auswahl ob man 2-Takt oder 4-Takt schweißen möchte (den Schalter an der Pistole gedrückt halten will oder zum Ein- oder Ausschalten einmal drücken möchte)

- wie lange Gas nachströmen soll, obwohl kein Draht mehr befördert wird

- Einstellungsmöglichkeit für die Stromstärke

Zusammen mit dem Dozenten haben wir ein Gerät eingestellt und durften uns jeder einmal ans Werk machen und einige Raupen auf einem 6 mm Blech legen. Da bei diesem Verfahren keine Schlacke gebildet wird, kommt es nicht so sehr auf den Winkel der Pistole an und auch nicht, wie die Schweißpistole geführt wird.

Am letzten Abend hieß es dann FreeStyle. Nach Absprache mit dem Dozenten durfte jeder machen, was er mochte. Zu Anfang des Abends haben wir erst einmal weiter mit dem MAG-Gerät geschweißt (2mm Vierkantrohr auf eine Platte), welches relativ einfach von der Hand ging. Auch das Schweißen von runden Rohren auf eine Grundplatte klappt mit einem MAG-Schweißgerät sehr gut (hatte ich zuvor mit einer Elektrode versucht, welches jedoch nur schlecht funktionierte). Zur späteren Stunde haben wir dies noch mit einem Elektrode versucht (1,5 und 2 mm). Die dünnere Elektrode habe ich nicht sauber geführt bekommen, so dass wirklich beide Werkstoffe verbunden waren. Hingegen klappte dies mit der 2 mm Stabelektrode doch verhältnismäßig gut entgegen der ganzen Aussagen, die im Internet kusieren.

Schweißkurs VHS: Fazit

Insgesamt hat der Schweißkurs sehr viel Spaß gemacht, auch wenn ich dadurch erst gegen kurz vor zehn Uhr zuhause war. Für gewöhnlich war ich an diesen Tagen 14 bis 15 Stunden aus dem Haus. Im Vorfeld hatte ich bereits mit dem vorhandenen Schweißgerät zuhause einmal schweißen ausprobiert, bin jedoch schon bei dickeren Materialstärken bzw. Wandstärken gescheitert. Im Nachgang zu dem Kurs habe ich es zuhause hinbekommen 2 mm Vierkantrohr sauber zu verbinden mit einem günstigen Elektra Beckum SB 200 CT Schweißgerät. Zwar hat dies natürlich nicht beim ersten Mal geklappt und schon auch etwas Nacharbeit gekostet, aber gerade Materialstärken unter 2 mm sollen schon für eine Elektrodenschweißgerät die Königsdisziplin sein (Zitat Dozent). Es ging an sich auch nicht nur um Schweißen Schweißen Schweißen, sondern auch zum Teil um Materialkunde, Möglichkeiten, Einsatzzwecke, Anwendungsgebiete und und und. Auch darf man nicht vergessen, dass der Schweißkurs nur 80 € Kursgebühr + 50 € Materialkosten gekostet hat. Wenn man sich ein Paket Stabelektroden oder ein paar Bleche beim Händler des Vertrauens um die Ecke holt, dann ist man schnell gutes Geld los. So sind die 50 € Materialkosten auch wirklich für Material drauf gegangen. Bei der VHS Essen wird ein sehr ähnlicher Kurs angeboten, welcher jedoch hauptsächlich das Thema MAG-Schweißen thematisiert und auch teurer ist als der Schweißkurs VHS Duisburg.

Solltet ihr auf der Suche nach einem Schweißkurs sein und nicht aus Duisburg oder dem Umlang kommen, dann schaut entweder bei eurer VHS nach oder in einigen Regionen bietet auch die TÜV Akademie solche Fortbildungen an.

This article has 1 Comment